Jak automobilová hliníková deska plošných spojů zvyšuje spolehlivost elektroniky vozidel nové generace?

2025-12-11

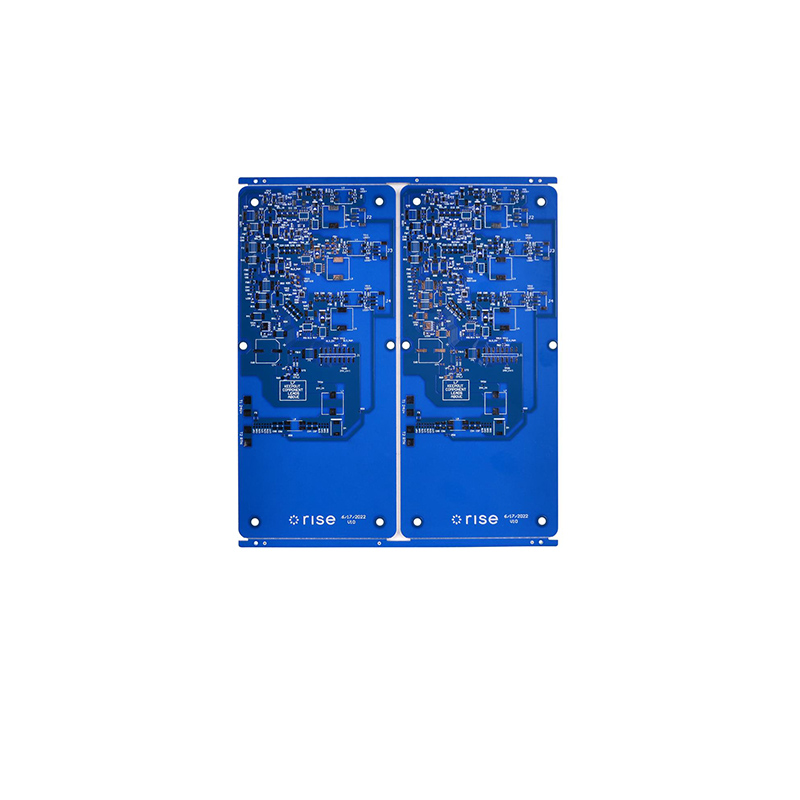

Automobilová hliníková deska plošných spojůje navržena jako tepelně účinná, vysoce pevná deska s plošnými spoji navržená speciálně pro náročné elektronické systémy, které se nacházejí v současných vozidlech. Tento typ desky plošných spojů, vyznačující se hliníkovým kovovým substrátem, pokročilou dielektrickou vrstvou a optimalizovanými měděnými obvody, je široce používán v automobilových osvětlovacích systémech, modulech hnacího ústrojí, systémech správy baterií, platformách ADAS a vysokoteplotní výkonové elektronice.

Abychom podpořili strukturované porozumění, následující tabulka shrnuje základní parametry, které výrobci automobilů a dodavatelé Tier-1 často požadují při hodnocení řešení automobilových hliníkových desek plošných spojů:

| Kategorie parametru | Typická technická specifikace |

|---|---|

| Základní materiál | Hliníkový substrát (typicky tloušťka 1,0–3,0 mm), slitiny jako 5052, 6061 |

| Dielektrická vrstva | 50–150 μm tepelně vodivá izolace, tepelná vodivost typicky 1,0–3,0 W/m·K |

| Měděná vrstva | 1–3 oz standardní automobilová měděná fólie |

| Tepelná odolnost | 0,15–0,40 °C/W v závislosti na struktuře |

| Povrchová úprava | ENIG, HASL bezolovnatý, OSP |

| Pájecí maska | Vysokoteplotní automobilový inkoust |

| Provozní teplota | -40°C až +150°C nebo vyšší v závislosti na provedení |

| Elektrická pevnost | Dielektrický průraz 2–4 kV |

| Aplikace | LED moduly, ovladače motorů, elektronika pro konverzi energie, senzory, komponenty BMS |

Následující části rozšiřují tyto prvky napříč čtyřmi primárními analytickými uzly a tvoří jednotný a koherentní technický článek.

Strukturální složení a tepelná dynamika automobilového hliníku PCB

Konstrukční návrh automobilové hliníkové desky plošných spojů je záměrný a funkční, postavený na třech těsně integrovaných vrstvách: hliníkovém substrátu, dielektrické vrstvě a měděné obvodové vrstvě. Každá vrstva plní odlišnou roli, ale funguje společně, aby zvládla automobilové systémy generující teplo, které vyžadují spolehlivost při nepřetržitém tepelném namáhání.

Základem je hliníková základna, která poskytuje mechanickou stabilitu, rozměrovou tuhost a vynikající poměr hmotnosti a pevnosti vyžadovaný pro elektroniku ve vozidle. Vlastní tepelná vodivost hliníku umožňuje přenos tepla z vysoce výkonných zařízení přímo do šasi, krytu nebo integrovaných chladičů. Tato strukturální účinnost se stává zvláště relevantní pro moduly LED osvětlení a elektroniku hnacího ústrojí, které vyžadují konzistentní rozptyl tepelného zatížení.

Nad substrátem leží tepelně vodivá dielektrická vrstva. Tento tenký, ale vysoce zpracovaný izolační materiál je zodpovědný za přenos tepla z měděných obvodů do hliníkové základny. Jeho složení umožňuje nízkou tepelnou impedanci při zachování dostatečné elektrické izolační pevnosti, aby odolala prostředí vozidla s vysokým napětím. Kvalita spojení mezi dielektrickou vrstvou a kovovým substrátem významně ovlivňuje dlouhodobou spolehlivost výkonu PCB v prostředích, která zahrnují tepelné cykly a mechanické vibrace.

Vrstva měděného obvodu je umístěna nahoře. Jeho šířka stopy, tloušťka, hmotnost mědi a povrchová úprava jsou optimalizovány tak, aby zvládaly vysoké proudové hustoty a zároveň odolávaly oxidaci a korozi. V automobilových systémech si měděné obvody musí zachovat stabilní hodnoty odporu navzdory vystavení vlhkosti, emisím a prudkým změnám teploty. Automobilová hliníková deska plošných spojů proto využívá měděné fólie se zlepšenými adhezními charakteristikami, aby byla zajištěna konzistentní vodivost při dlouhodobém tepelném zatížení.

Například v automobilových LED světlometech musí být teplo řízeno během milisekund, aby se zabránilo rozpadu světla nebo degradaci čipu. Hliníková architektura PCB poskytuje přímé tepelné cesty, které zabraňují hromadění hotspotů, čímž podporuje delší životnost LED a konzistentní světelný tok. V řídicích modulech hnacího ústrojí tepelná rovnoměrnost přímo ovlivňuje účinnost spínání, potlačení elektrického šumu a celkovou životnost modulu.

V kontextu vysokonapěťových systémů elektrických vozidel hraje materiálový svazek automobilové hliníkové desky plošných spojů také roli v elektromagnetické kompatibilitě. Hliníková základna může fungovat jako zemnící plocha nebo stínící vrstva, která snižuje rušení EMI, které může ovlivnit citlivou snímací nebo řídicí elektroniku. Tato dvojí role mechanického a elektrického stínění je klíčovým důvodem, proč jsou hliníkové substráty stále více upřednostňovány v napájecích modulech EV.

Požadavky na přesnost výroby, mechanickou stabilitu a spolehlivost v automobilovém průmyslu

Automobilový hliník PCB vyžaduje výrobní pracovní postup, který je specializovaný, přísně kontrolovaný a v souladu s automobilovými kvalifikačními standardy. Přesné vrtání, vysokoteplotní laminace, řízená dielektrická aplikace a leptání mědi musí splňovat přísné tolerance, aby bylo zajištěno konzistentní chování po celou dobu životního cyklu desky plošných spojů.

Jedním z faktorů, který odlišuje automobilovou výrobu od běžné průmyslové výroby PCB, je důraz na trvanlivost tepelných cyklů. Hliníková deska plošných spojů musí vydržet tisíce cyklů od teplot pod nulou až po extrémně vysoké provozní teploty, aniž by došlo k delaminaci, praskání nebo zhoršenému rozptylu tepla. Vazba na rozhraní mezi vrstvami musí zachovat strukturální soudržnost i při extrémních vibracích způsobených podmínkami vozovky, kroutícím momentem motoru nebo prudkými akceleracemi.

Další nezbytností je mechanická stabilita. Automobilová hliníková deska plošných spojů je často instalována v kompaktních elektronických pouzdrech s vysokou hustotou, kde tolerance ponechávají omezený prostor pro chyby. Menší deformace nebo deformace by mohly narušit elektrický kontakt nebo způsobit předčasné selhání součásti. Proto je během výrobního procesu pečlivě sledována rovinnost, přesnost obrábění a integrita hran.

Zásadní roli hraje pájitelnost a výběr povrchové úpravy. Bezolovnaté povrchové úpravy ENIG a HASL poskytují stabilní tvorbu spojů v teplotních rozmezích automobilů. Důsledné smáčení pájky je nezbytné pro součásti, jako jsou MOSFET, IGBT a vysoce výkonné LED diody, které jsou závislé na tepelných a elektrických spojích s vysokou integritou. Pájecí maska musí být také navržena tak, aby vydržela dlouhodobé vystavení ultrafialovému světlu, olejům, palivům a vlhkosti.

Kromě toho je automobilová hliníková deska plošných spojů často integrována do modulů, které vyžadují přísné testování podle automobilových standardů, jako jsou validace související s IATF 16949, IPC-6012DA nebo AEC-Q200. Testy mohou zahrnovat tepelné šoky, vibrační testy, validaci vysokonapěťové izolace, odolnost proti korozi v solné mlze a testy mechanického ohybu.

Běžné otázky o automobilovém hliníkovém PCB (Q&A)

Q1: Jak hliníkový substrát zlepšuje tepelný výkon v automobilových aplikacích?

A1: Hliníkový substrát funguje jako vrstva roznášející teplo, která rychle přenáší tepelnou energii pryč od výkonových komponent. V kombinaci s tepelně vodivým dielektrikem snižuje tvorbu hotspotů, udržuje stabilní teploty přechodu a podporuje delší životnost komponent v modulech LED, systémech řízení motoru a elektronice pro správu baterií.

Q2: Proč je automobilová hliníková deska plošných spojů vhodná pro prostředí s vysokými vibracemi?

Odpověď 2: Tuhost a mechanická pevnost hliníkové základny spolu se zesíleným spojením mezi měděnými, dielektrickými a kovovými vrstvami zvyšují odolnost vůči tepelným cyklům, mechanickým nárazům a trvalým vibracím. Tyto vlastnosti umožňují desce plošných spojů zachovat strukturální integritu v motorových prostorech, elektronice namontované na podvozku a modulech hnacího ústrojí.

Aplikační scénáře a výkonnostní výhody napříč systémy vozidel

Moderní vozidla, včetně elektrických, hybridních a spalovacích modelů, vyžadují stále pokročilejší elektronické systémy s vysokou hustotou výkonu. Automobilová hliníková deska plošných spojů poskytuje konstrukční a tepelné výhody, které přímo odpovídají těmto potřebám.

1. Automobilové osvětlovací systémy

LED světlomety, mlhová světla, brzdová světla a světla pro denní svícení spoléhají na rychlý odvod tepla. Udržování teploty přechodu LED je zásadní pro zabránění snížení jasu a posunu barev. Hliníkové desky plošných spojů nabízejí účinné tepelné cesty, které umožňují osvětlovacím modulům pracovat při stabilních teplotách i při dlouhodobém používání v oblastech s vysokou teplotou nebo v náročných jízdních podmínkách.

2. Výkonová elektronika elektrických vozidel

Elektromobily obsahují řadu vysoce výkonných konverzních systémů, včetně palubních nabíječek, DC-DC měničů, motorových ovladačů a obvodů pro správu baterií. Tyto moduly silně závisí na tepelné stabilitě, aby byla zachována účinnost spínání a minimalizováno tepelné namáhání. Hliníkové desky plošných spojů distribuují teplo přes širokou plochu kovového povrchu a pomáhají systémům EV dosahovat předvídatelného a efektivního dodávání energie.

3. ADAS a senzorové platformy

Pokročilé asistenční systémy pro řidiče spoléhají na radarové moduly, elektroniku LIDAR, kamerové procesory a výpočetní jednotky. Tyto systémy vyžadují stabilní tepelný a elektrický výkon, aby se zabránilo zpoždění zpracování nebo nepřesnosti signálu. Hliníkové rámy PCB snižují tepelné rušení a stabilizují dobu elektronické odezvy, čímž zvyšují celkovou spolehlivost ADAS.

4. Elektronika hnacího ústrojí a motoru

Řídicí moduly motoru, zapalovací systémy a elektronika převodovky vyžadují desky plošných spojů, které dokážou tolerovat těkavé teplotní špičky. Hliníkové desky plošných spojů poskytují mechanickou i tepelnou odolnost a podporují provoz při vysokých teplotách bez degradace.

5. Automobilové nabíječky a vysokoproudé moduly

Moduly, které zahrnují vysoké nabíjecí proudy nebo usměrnění výkonu, závisí na tloušťce mědi a tepelné integritě. Hliníkové desky plošných spojů zajišťují prodloužené šíření tepla a zajišťují pájené spoje, čímž zabraňují selhání v důsledku dlouhodobého tepelného zatížení.

V každém scénáři kombinace tepelné účinnosti, strukturální stability a odolnosti rozšiřuje provozní okno automobilové elektroniky a snižuje rizika údržby.

Průmyslové trendy, budoucí vývojové cesty a integrace s pokročilými platformami vozidel

Pokračující elektrifikace dopravy v kombinaci s rychlou inovací v inteligenci vozidel a autonomním řízení vytváří silnou vzestupnou trajektorii pro přijetí automobilových hliníkových PCB. Budoucí vývoj těchto specializovaných desek plošných spojů utváří několik klíčových průmyslových trendů.

1. Dielektrika s vyšší tepelnou vodivostí

Výrobci jsou technické dielektrické vrstvy s hodnotami tepelné vodivosti přesahujícími 5 W/m·K. Tyto pokročilé materiály mohou podporovat nové výkonové moduly, které musí zvládat rychlé tepelné rázy běžné u elektrických pohonných jednotek a pokročilých nabíjecích systémů.

2. Vícevrstvé hliníkové struktury PCB

Historicky byly hliníkové PCB primárně jednovrstvé. Nové vícevrstvé desky plošných spojů na bázi kovu však umožňují složitější směrování a umožňují integraci do vysoce pokročilých modulů, jako jsou měniče motoru, matice LED s vysokou hustotou a pokročilé ovladače baterií.

3. Kombinace hybridních substrátů

Některé konstrukce kombinují hliník s měděným jádrem, keramiku nebo hybridní struktury FR-4, aby se dosáhlo optimální kombinace tepelných, elektrických a mechanických výhod. Tyto hybridní systémy podporují různé profily generování tepla napříč různými součástmi na jedné desce.

4. Vylepšené požadavky na bezpečnost elektromobilů

Architektura elektromobilů vyžaduje vyšší izolační pevnost, stabilní dielektrickou spolehlivost a materiály, které odolávají působení chemikálií. Hliníkové desky plošných spojů jsou přepracovány tak, aby podporovaly vyšší tolerance napětí a koordinaci izolace pro platformy 800 V.

5. Snížení hmotnosti a kompaktní konstrukce modulu

Automobiloví inženýři pokračují ve snižování hmotnosti na všech úrovních systému, aby zlepšili energetickou účinnost a prodloužili dojezd EV. Hliníkové desky plošných spojů se dokonale hodí k lehkým návrhovým iniciativám a nabízejí nižší hmotnost ve srovnání s substráty na bázi mědi nebo keramiky při zachování mechanické pevnosti.

6. Udržitelnost a recyklovatelnost

Hliník je ze své podstaty recyklovatelný, což podporuje snahu tohoto odvětví o udržitelnou výrobu. Budoucí návrhy budou pravděpodobně obsahovat materiály, které zjednoduší procesy recyklace na konci životnosti a sníží dopad na životní prostředí.

Vzhledem k tomu, že automobilový průmysl postupuje směrem k inteligentním, elektrifikovaným a autonomním platformám, automobilová hliníková deska plošných spojů zůstane základní komponentou podporující tepelně náročnou elektroniku, kompaktní konstrukci modulů a požadavky na vysokou spolehlivost.

Závěr a kontaktní informace

Automobilová hliníková deska plošných spojů hraje základní roli ve spolehlivosti a výkonu moderní elektroniky vozidel. Jeho integrace tepelné vodivosti, strukturální integrity, elektrické stability a odolnosti na úrovni automobilů podporuje širokou škálu pokročilých aplikací, včetně osvětlovacích systémů, modulů hnacího ústrojí, elektrické elektroniky pro elektromobily a infrastruktury ADAS. Díky neustálému pokroku v dielektrických materiálech, vícevrstvých konfiguracích a vysokonapěťové kompatibilitě zůstane tento typ PCB ústředním bodem vývoje automobilových technologií nové generace.

Huaerkangdodává automobilová hliníková PCB řešení navržená pro přesnost, konzistenci a dlouhodobý výkon v náročných automobilových prostředích. Pro specifikaci projektu, technickou konzultaci nebo dotazy ohledně nákupu, prosímkontaktujte násdiskutovat o tom, jak mohou tato řešení podpořit nadcházející vývoj automobilových elektronických systémů.